Поставщики и производители

- Предприятия, принимающие заказы на нанесение покрытий

- Предприятия, принимающие заказы на изготовление печатных плат

- Производители химических источников тока

- Реактивы, добавки, процессы

- Оборудование, приборы, материалы

- Проектирование и реконструкция

- Системы автоматизации и управления технологическими процессами

- Экология, очистные сооружения, водоподготовка

- Утилизация, размещение, переработка промышленных отходов

- Химстойкая вентиляция и очистка воздуха

- Сопутствующие материалы и услуги

- Предприятия гидрометаллургии

Наука и образование

Консультации

Подскажите пожалуйста какие покрытия из перечисленных наиболее износо- и корозионностойкие

- 20.11.2020

Добрый день. Имеется деталь из стали 40ХНМА. Деталь ответственая, находится на открытом воздухе. Периодически есть воздействие песка и пыли на высокой скорости (считайте абразив) Стоит выбор между кадмированием, медь-никель-хром, хром и химическим окисидированем. Подскажите пожалуйста какие покрытия из перечисленных наиболее износо- и корозионностойкие. И насколько они различаются по стоимости, если есть такая информация

- Отвечает специалист

Здравствуйте, выбор покрытия обычно осуществляется по ГОСТу в зависимости от дальнейших климатических условий и от покрываемого металла. Данную информацию вы можете получить, используя данные ГОСТы 9.303-84, 15150-69, 9.005-72.

Растёт содержание сульфат-ионов в ванне хромирования.

- 19.11.2020

Растёт содержание сульфат-ионов в ванне хромирования. Электролит сульфатный саморегулирующийся. С чем это может быть связано

- Отвечает специалист

Здравствуйте. Основные параметры для увеличения концентрации сульфат-ионов, является увеличение концентрации хромового ангидрида и увеличении температуры электролита. Если эти параметры выходят за рамки рабочих параметров, то начинается увеличение сульфат-ионов.

Если увеличение сульфат ионов отрицательно влияет на качество покрытия, то следует уменьшить концентрацию сульфат-ионов, откорректировать по компонентам и в дальнейшем, при эксплуатации не выходить за рабочие параметры работы электролита.

Корректировщик в ванну пассивирования меди вместо 1,5 кг серной кислоты налил 18,9 кг.Объем ванны 902 л, Как можно исправить данную ситуацию без полной замены раствора?

- 16.11.2020

- Отвечает специалист

Вы можете разбавить электролит до нужной концентрации серной кислоты и откорректировать по рабочим параметрам.

Почему при составлении нового раствора ванны осветления алюминия(состав-азотная кислота 300-400 г/л )анализ показывает 300 г/л, хотя добавили 400г/л...

- 21.03.2020

Здравствуйте. У меня такой вопрос-почему при составлении нового раствора ванны осветления алюминия(состав-азотная кислота 300-400 г/л )анализ показывает 300 г/л, хотя добавили 400г/л (плотность кислоты учли), а также при составлении стандартной мини ванны в хим.лаборатории -та же картина-хим.анализ показывает пониженное содержание азотки, хотя все расчёты верны и плотность кислоты в расчётах учитывается. Чудеса какие-то.Анализ делается по ОСТУ .Плотность кислоты 1.4.

- Отвечает специалист

Если учитывать, что анализ на содержание азотной кислоты в растворе Вы делали правильно по ГОСТу или ОСТу, тогда проблема в самой азотной кислоте. Вполне вероятно, что исходная азотная кислота имеет примеси, которые повышают ее плотность. Просим учесть при составлении раствора ванны квалификацию чистоты применяемого химиката.

Возникла проблема с деталями из БрБ2

- 12.03.2019

Здравствуйте! Возникла проблема с деталями из БрБ2. На нашем производстве они подвергаются старению, и на них образуется окалина. Окалину сначала разрыхляем (натр едкий 600 г/л; натрий азотнокислый 200 г/л) в течение 40 минут при температуре 140 градусов, затем травим в соляной кислоте комнатной температуры (500 г/л + дистиллированная вода) в течение 1 секунды, промываем в холодной воде, и на 3 секунды опускаем в меланж (кислота азотная 750 г/л, кислота серная 500 г/л, натрий хлористый 2.5 г/л + дистиллированная вода). После этого промываем в проточной холодной воде. Проблем две: 1. не получается эффективно высушить детали и эффективно травить детали в большом количестве (они тонкие, сложной формы - наползают друг на друга, получаются белесые следы). Что можно сделать?; 2. появилась матовость на поверхностях деталей после обработки в свежесоставленном меланже. Померили температуру меланжа - ок. 30 градусов, азотная кислота просрочена на 3 месяца. Могло ли это повлиять на матовость?

- Отвечает специалист

Слипание тонкостенных деталей общеизвестная и не новая проблема на гальванике при совместной обработке (единовременной загрузке) большого количества деталей. Решение данной проблемы - это применение специальной оснастки, исключающей взаимный контакт обрабатываемых деталей.

По второму вопросу.

Концентрированная азотная кислота со временем разлагается и при длительном хранении ее концентрация может значительно снизится, поэтому перед использованием рекомендуется сделать химический анализ на содержание массовой доли кислоты в исходном химикате. При меньшей концентрации азотной кислоты в растворе травления меди и медных сплавов могут проявляться указанные вами дефекты.

В чем может быть причина переодического матового покрытия, (полосками) и дендридов.

- 25.02.2019

Добрый день, занимаемся блестящим хромированием цилиндрических втулок сталь 40хма. Измучились с дендридами и молочными полосами.Электролит стандартный,анод свенцовый. Все было хорошо до перепада температуры в цехе.Сейчас Cr6+ 167г/л Сr3+ 3,2 г/л,Подскажите в чем может быть причина переодического матового покрытия, (полосками) и дендридов.

- Отвечает специалист

Появление дендритов при нанесении любых типов покрытий практически всегда связано с завышенными значениями плотностей тока. Электролит хромирования очень чувствителен к перепаду температур, поэтому всегда ванна хромирования оснащается электрическими нагревателями температуры, позволяющие контролировать температуру раствора в пределах 1-2 °С. Появление матовых полос, также может быть связано с малым расстоянием между анодом и деталью, что приводит к локальному перегреву электролита и образованию матового покрытия. Для исключения это необходимо делать прокачку электролита через внутреннюю полость (в случае длинномерных деталей), или как минимум осуществлять покачивание деталей в ванне. Помимо вышесказанного, не исключено, что данные дефекты возникают по причине наличия различных примесей в электролите хромирования.

Добрый день! Можно ли использовать кислую обезжирку перед цинкованием?

- 10.01.2019

- Отвечает специалист

Использование раствора кислого обезжиривания возможно при:

- Использовании современных растворов кислого обезжиривания с современными ПАВ и ингибиторами коррозии (не дают детали сильно растравливаться);

- Если на детали нет тяжелых смазок, а присутствуют лишь следы минеральных масел из СОЖ и тд.

В любом случае перед внедрением данного процесса необходимо произвести испытания на тестовых деталях, и посмотреть на качество подготовки поверхности и качество покрытия.

После газовой карбонитрации часть деталей имеют бурый цвет по краям

- 09.01.2019

Добрый день! После газовой карбонитрации часть деталей имеют бурый цвет по краям. Используем карбамид марки Б, температура 580-600 градусов. Выдержка 3,5-4 часа. Подскажите, пожалуйста, как нам придать товарный вид этим деталям? Как избежать появления бурых пятен? Спасибо!

- Отвечает специалист

Ваш вопрос не имеет прямого отношения к сфере гальванохимической отрасли. Рекомендуем обратиться с данным вопросом в профильные научно-исследовательские институты, занимающиеся вопросами материаловедения, а также специализированные организации, имеющие практический опыт работы с данной технологией, например, ООО «НТУ «Карбаз»

Оцинкованные детали

- 26.12.2018

Здравствуйте помогите найти причину. Почему оцинкованные детали чернеет сверху хорошие, а в внутри чернеет, всё по технологии,чем опасен перебор носителя R и блеска R 2., Калий хлор, цинк хлор и борная кислота?

- Отвечает специалист

Исходя из Ваших данных, детали имеют сложный профиль. Одним из вариантов причины потемнения покрытия внутри (в углублениях) является загрязнение электролита примесями инородных металлов, которые в областях детали с низкой плотностью тока (углублении) осаждаются совместно с цинковым покрытием. Для определения влияния примесей на гальваническое покрытие рекомендуем осуществить пробное покрытие в ячейке Хулла и сравнить полученные результаты с хорошим электролитом.

Очистку электролита от примесей осуществляет следующими методами:

- Медь, никель, кадмий, свинец удаляют проработкой электролита с гофрированным катодом при низкой плотности тока (0,1-0,2А/дм2)

- Шестивалентный хром удаляют из электролита обработкой его небольшим количеством гидросульфита натрия (порядка 0,05 г/л) и последующей фильтрацией и проработкой электролита. Контроль проводят с помощью Хулл-теста.

- Железо. Удаление железа проводят в запасной емкости по следующей схеме:

- Подогревают электролит до 50°С;

- Поднимают значение рН до 6,0 добавлением гидроксида натрия (калия);

- Добавляют 2 мг/л 30% раствора перекиси водорода, перемешивают и выдерживают электролит в течении 30 минут;

- Через фильтр закачивают электролит в рабочую ванну, охлаждают до цеховой температуры;

- Понижают рН электролита до рабочих значений;

- Корректируют электролит блескообразующими добавками.

После обработки и корректировки, электролит контролируют на ячейке Хулла.

Другой причиной потемнения покрытия в углублениях может служить добавок, который может приводить к снижению рассеивающей и кроющей способности электролита. Концентрация блескообразующих добавок контролируется при помощи ячейки Хулла. Соотношение количества добавок при корректировке должно соответствовать рекомендациям поставщика. При корректировании электролита следует соблюдать установленную последовательность введения добавок. Увеличенная концентрация блескообразующих добавок приводит:

- Увеличению выноса дорогостоящих добавок из ванны деталями;

- Появление дефект в виде полосатого покрытия.

При корректировке ванны цианистого меднения, концентрация цианидов натрия и кальция не соответствует расчетной концентрации

- 20.12.2018

При корректировке ванны цианистого меднения, концентрация цианидов натрия и кальция не соответствует расчетной концентрации (получается в результате проведегтя анплизов меньше концентрация)в чеп модет быть причина?

- Отвечает специалист

Точного схождения результатов теоретических расчетов и химического анализа никогда не будет, ввиду, большого количества различных влияющих факторов.

При значительном не схождении результатов (более 5 г/л) причин может быть несколько:

1) Взятие пробы на анализ из одного места электролита. Пробу необходимо отбирать из нескольких мест ванны при тщательном перемешивании электролита.

2) Ошибка при выполнении химического анализа.

3) При теоретическом расчете концентраций в электролите не учитывается химическая реакция перехода цианистого натрия и меди в комплексное соединение и (или) концентрация цианистого натрия (меди) в исходном веществе, т.е. если предположить, что ванна цианистого меднения по химическому анализу имеет следующий состав:

CuCN – 55 г/л

NaCN(свободный) - 20 г/л

Объем ванны

Мы хотим довести концентрацию цианистой меди до 70 г/л, а цианистого натрия до 25 г/л

Для корректировки цианистой меди мы должны добавить 15 кг ((70 г/л -55 г/л) *

При добавлении цианистой меди происходит следующая химическая реакция:

СuCN + 2NaCN → Na2Cu(CN)3

Из реакции видно, что для получения комплексной соли необходимо израсходовать 98х15/89,6 =

Для доведения концентрации цианистого натрия в электролите до 25 г/л необходимо добавить

Общее необходимое количество цианистого натрия будет составлять

Согласно ГОСТ 10018-79 Медь цианистая - концентрация основного вещества составляет 98%, тогда для корректировки раствора необходимо добавить

Согласно ГОСТ 8464-79 Натрий цианистый - концентрация основного вещества составляет 88%, тогда для корректировки раствора необходимо добавить

Помимо всего скачанного можно добавить, что в ОСТ 107 460092.001-86 часть 2 осуществляется определение только свободного цианистого натрия объемным аргентометрическим методом. Определение циана в комплексе Na2Cu(CN)3 не производится.

Вопрос реконструкции производства

- 09.12.2018

Добрый день, я являюсь студентом 5 курса. Преддипломную практику проходил в цеху, производящем KOH и CL2 мембранным электролизом KCL. К- Сталь и Ni, А- ОРТА. Тема диплома ,,Реконструкция цеха,,. Т.к. цех запущен 2 года назад, нет идей, что там можно ,,реконструировать,,. Возможно ли здесь проконсультироваться с кем либо по вопросам реконструкции производства, расчетов, а также чертежей (в цеху нечего не выделили). P.S. Я не студент-разгильдяй, но все прошлые курсовые были связаны с гальванотехникой.

- Отвечает специалист

Учитывая специфику диплома можно рекомендовать следующее. Изучить последние российские и заграничные разработки в данной теме. Посмотреть современный рынок мембран для данного технологического процесса и сравнить мембраны, используемые на Вашем производстве. Посмотреть экономический эффект от применения современных разработок.

Можно посмотреть презентации немецкой фирмы ThyssenKrupp (Германия) либо аналогичных европейских компаний и сравнить их технологические решения, с применяемыми на Вашем производстве.

Усовершенствовать утилизацию отходов производства (повысить кпд производства, максимально снизить загрязнение окружающей среды (воздуха, воды, почвы)).

Возможно, сейчас на Вашем производстве есть какие-то узкие моменты (могут быть в обслуживании электролизеров, сроке работы мембран, энергозатратах и т.д.) попробовать в дипломе предложить решения данных проблем.

Так же можно сделать упор на безопасность труда. В дипломе описать производство с современными средствами автоматического анализа вредных веществ в рабочей зоне, оповещения, предотвращения аварийных ситуаций.

Как избавится от переизбытка блескообразующей добавки в щелочном электролите.

- 05.12.2018

Подскажите пожалуйста, как избавится от переизбытка блескообразующей добавки в щелочном электролите. Спасибо!

- Отвечает специалист

Устранение избытка блескообразователей в электролите рекомендуем осуществлять в следующем порядке:

1) Определение примерного избытка блескообразователей в электролите.

Для этого рекомендуем отобрать 1 литр электролита из рабочей ванны разбавить его на 10% и осуществить пробное покрытие в ячейке Хулла.

|

|

|

|

Результат теста никелевого электролита с содержанием основных компонентов и блескообразователей в пределах нормы. (3 А, 5 минут, без перемешивания) |

Результат теста никелевого электролита с избытком блескообразователей. (3 А, 5 минут, без перемешивания) |

Например, при тесте на ячейке Хулла никелевого электролита на избыток блескообразователей можно получить следующие результаты (рис. 1 и рис. 2).

При не удовлетворительных результатах полученных на ячейке необходимо еще больше разбавить электролит, но при этом необходимо следить, чтобы концентрация основных компонентов была в необходимых пределах.

2) Разбавление электролита в рабочей ванне водой согласно полученным результатам на ячейке Хулла.

Помимо метода разбавления электролита для уменьшения концентрации блескообразующих добавок можно также применить метод проработке электролита до получения качественного покрытия.

Однако, мы не рекомендуем применять данный метод, т.к. при проработке электролита расходуются все компоненты раствора, что экономически не целесообразно и приводит к дополнительным материальным затратам.

Есть проблема с ванной электролитического окрашивания в цвет золото.

- 22.11.2018

Есть проблема с ванной электролитического окрашивания в цвет золото. В ванне находится раствор с перманганатом калия и серной кислотой. Проблема заключается в том, что футеровка ванны периодически трескается и начинается течь раствора. Футеровка из химстойкого термопласта. Из какого материала следует сделать футеровку данной ванны чтобы уйти от данной проблемы?

- Отвечает специалист

Здравствуйте, Анжелика. Проблема с Вашей ванной в том, что перманганат - сильный окислитель и пластик ванны из-за воздействия окислителя разрушается. Если температура ванны ниже 50 градусов, можно работать с PVC, если нет локальных перегревов при нагреве. Формально PVC работает до 60 градусов, но на практике лучше при температурах, приближенных к пределу работоспособности материала его не использовать. Если температура выше - допускается только футеровка или ванна целиком из PVDF.

С уважением, администрация портала

Хромовая ванна изменила цвет с темнокоричневого на ярко свекольный цвет.

- 21.11.2018

Почему хромовая ванна изменила цвет с темнокоричневого на ярко свекольный цвет. Проверка в лаборатории ничего не нашла кроме самого хрома и растворенного свинца.

- Отвечает специалист

В химии любое изменение цвета раствора свидетельствует о появлении в растворе какого-то нового вещества. Если говорить про электролит хромирования, то можно предположить, что изменение цвета связано с недостатком или избытком соединений трехвалентного хрома в растворе.

Рекомендуем выполнить химический анализ электролита хромирования на содержание в растворе ионов трехвалентного хрома по ОСТ 107.460092.001-86 часть 2 приложение №48. Количество трехвалентного хрома в электролите должно быть порядка 1-2% от количества хромового ангидрида.

При недостатке ионов трехвалентного хрома наработка осуществляется путем проработки электролита хромирования при температуре 45-50°С, плотности тока 10-15 А/дм2 и соотношением катодной площади к анодной 4:1 – 6:1.

При избытке ионов трехвалентного хрома необходимо произвести проработку электролита при соотношении площадей анода к катоду 10:1, напряжении 6 В и температуре 55°С. При такой проработке в течение 24 часов можно снизить концентрацию ионов трехвалентного хрома с 8 г/л до следовых количеств. Для большей эффективности процесса необходимо осуществлять интенсивное перемешивание электролита.

Какие есть основные отличия между покрытием Хим.Окс.прп (помещение детали после оксидирования в эмульсию) и Хим.Окс.прм.

- 19.11.2018

Какие есть основные отличия между покрытием Хим.Окс.прп (помещение детали после оксидирования в эмульсию) и Хим.Окс.прм. (помещение в масло) для стальной детали - цвет, стойкость покрытия, антикоррозийные свойства.

- Отвечает специалист

Цвет покрытия химического оксидирования стали черный с различным оттенком (светло или темно коричневым, серым или синим) в зависимости от марки стали. После промасливания оттенок покрытия может незначительно измениться. Если дополнительную обработку производить с помощью эмульсии, то цвет будет зависеть от типа применяемой эмульсии.

На стойкость и антикоррозионные свойства способ финишной обработки существенного влияния не оказывает.

Как избежать образование «усов»?

- 14.11.2018

Добрый день! У нас на покрытии олово-висмут (подслой никель-медь) со временем образуются "усы". Промежуток образования разный -от нескольких недель до несколько месяцев. Как избежать образование "усов"? Спасибо!

- Отвечает специалист

Явление образования на покрытия нитевидных кристаллов встречается достаточно часто.

Появление и рост нитевидных кристаллов вызывается внутренними напряжениями покрытия, под действием которых металл стремиться перейти в устойчивое состояние с наименьшим количеством свободной энергии, формируя монокристаллы нитевидной формы. Скорость роста кристаллов колеблется от 0,001 до 0,38 нм/с.

Рост нитевидных кристаллов может быть значительно замедлен или практически полностью предотвращен в результате термообработки покрытия при температуре 150-200 °С в течение 1-9 часов. При нагреве происходит спад внутренних напряжений. Эффективность термообработки повышается с увеличением температуры и продолжительностью нагрева. Установлено, что выдержка образцов при температуре 180 °С в течение 9 часов подавляет образование нитевидных кристаллов на оловянном покрытии.

С увеличен плотности тока скорость образования осадка увеличивается. Подскажите пожалуйста с чем это может быть связано?

- 02.11.2018

Добрый день. Была приготовлена ванна покрытия Олово-Висмут Следующего состава – олово сернокислое 80 g/l; – кислота серная 100 g/l; – висмут сернокислый 1,5 g/l; – натрий хлористый 0,7 g/l; – клей столярный 0,2 g/l; – эмульгатор ОП-10 5 g/l. i 0.8-1.5 A/Dm2 При процессе проработки на поверхности деталей образуются игловидные образования тёмного цвета. С увеличен плотности тока скорость образования осадка увеличивается. Подскажите пожалуйста с чем это может быть связано?

- Отвечает специалист

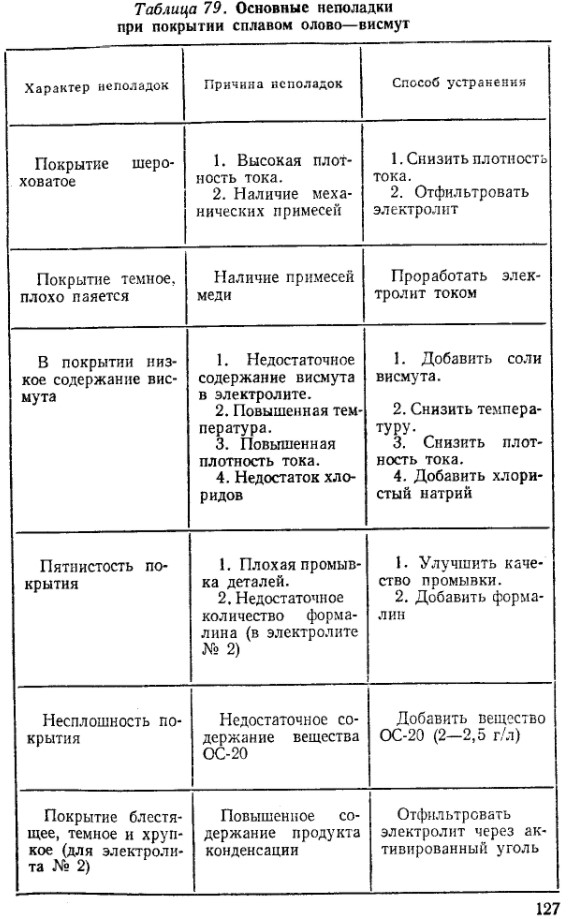

Для получения качественных мелкокристаллических покрытий сплавом олово-висмут в электролите должно присутствовать поверхностно-активные вещества. При недостаточной концентрации ПАВов покрытие образуется крупнокристаллическое, шероховатое.

Рекомендуем в лабораторных условиях добавить небольшое количество ПАВов и нанести покрытие на опытную деталь и пластинку. Для анализа ванны оловянирования также можно использовать ячейку Хулла, которая позволит получить распределение качества покрытия в зависимости от плотности тока.

Вопрос цинкования втулок которые в дальнейшем развальцуются (втулки ОСТ 4Г 0.822.003 материал ст20)

- 24.10.2018

Здравствуйте, помогите пожалуйста в вопросе цинкования втулок которые в дальнейшем развальцуются (втулки ОСТ 4Г 0.822.003 материал ст20). У нас нет своей гальваники. А после цинкования втулки приходят к нам (бывает и через несколько суток), нужно нам их сушить- обезводораживать? или этот процесс входит в гальваническую операцию? подскажете норматив какой, где посмотреть когда делаться обезводораживание, когда нет необходимости

- Отвечает специалист

Проблема наводороживания наиболее сильно проявляется при цинковании высокопрочных и закаленных сталей, применяемых для изготовления ответственных и высоконагруженных деталей, от которых требуется максимальная надежность в эксплуатации. Наводороживание малоуглеродистых сталей, к которым относится и сталь20 к охрупчиванию не приводит.

Для устранения водородной хрупкости детали после электролитического цинкования подвергаются термическому обезводороживанию. Согласно нормативным документам (ОСТ 107.460092.001-86 Покрытия металлические и неметаллические неорганические) обезводороживание производится для пружин и деталей которые после нанесения покрытия подвергаются механическим деформациям: развальцовке, растяжению, изгибу и др. Обезводороживание должно выполняться в течении первых 30 минут после цинкования, так как со временем происходит частичное диффузионное перераспределение водорода из покрытия в стальную основу и извлечь его уже будет не возможно.

Обезводороживание необходимо производить согласно ГОСТ 9.305 (Карта 84).

Какая пассивация цинкового покрытия более коррозионностойкая, хроматная или хромИтная?

- 23.10.2018

Здравствуйте, подскажите, какая пассивация цинкового покрытия более коррозионностойкая, хроматная или хромИтная? Что сделать чтобы хромИтная пассивация выдерживала около 200 часов в камере солевого тумана?

- Отвечает специалист

На сегодняшнее время все больше предприятий переходит на хромитную пассивацию и этому есть много причины:

- отсутствие в составе раствора соединений шестивалентного хрома, что упрощает очистку (обезвреживание) сточных вод;

- отсутствие потери коррозионной стойкости при термообработке.

К сожалению, есть и недостатки хромитных покрытий. К существенному недостатку следует отнести отсутствие эффекта «самозалечивания». Именно поэтому на цинковых покрытиях трехвалентными пленками гораздо быстрее проявляется «белая коррозия» цинка. Уязвимыми местами для появления первых очагов коррозии цинка являются острые кромки, резьбы, щелевые зазоры у деталей и др.

Для улучшения коррозионной стойкости покрытия применяют дополнительную защиту хромитных пленок в виде органических или неорганических тонких пленок («top-coat») или уплотняющих составов («sealer»), которые наносятся как финишное покрытие.

Коррозионная стойкость цинкового покрытия с хромитной пассивацией и дополнительной обработкой может достигать 1000 часов до «красной коррозии» в камере соляного тумана.

Подскажите пожалуйста, для какого процесса предназначена гальваническая линия МЛГ-368

- 17.10.2018

- Отвечает специалист

Механизированная гальваническая линия МЛГ-368 (обозначение производителя Тагат, г. Тамбов) предназначена для цинкования и кадмирования деталей в барабанах и на подвесках.

Линия работает по шести процессам попеременно: 1 – цинкование на подвесках с последующим осветлением-хроматированием ; 2 – цинкование в барабанах с последующим осветлением-хроматированием; 3 – цинкование в барабанах с последующим фосфатированием; 4 – кадмирование на подвесках с последующим осветлением-хроматированием; 5 – кадмирование в барабанах с последующим с последующим осветлением-хроматированием; 6 – кадмирование в барабанах с последующим фосфатированием.

Какие действия нужно предпринимать для восстановления правильной работы универсальной ванны хромирования после некорректной эксплуатации?

- 12.10.2018

- Отвечает специалист

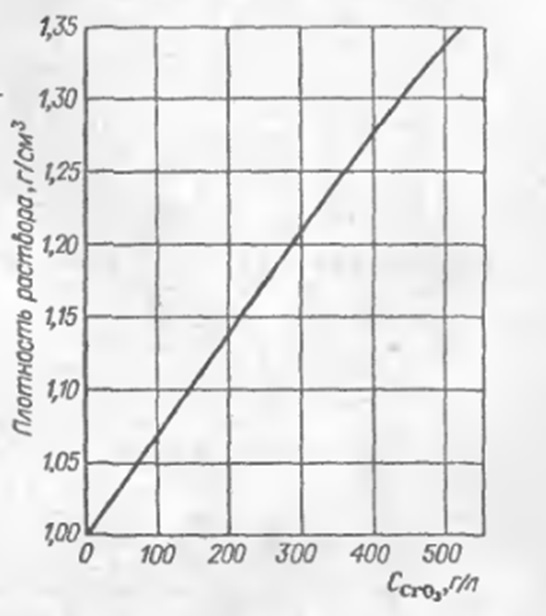

В первую очередь следует проверить по графику содержание хромового ангидрида в электролите в зависимости от его плотности и провести корректировку, ориентируясь на полученный результат.

Рисунок 1 – Зависимость концентрации хромового ангидрида от плотности электролита при 15оС

В случае избытка серной кислоты, ее осаждают введением углекислого бария.

При наличии в электролите хромирования примесей других металлов используют электрохимические методы регенерации электролита.

Прутья становятся матовыми. Скажите, пожалуйста, это брак?

- 11.10.2018

Добрый день!!! К Вам огромная просьба!!! Будьте добры, подскажите, пожалуйста!!!! Вопрос у меня по поводу купленной в зоомагазине клетки для птиц с оцинкованным покрытием (итальянской фирмы "FOP"). Прутья клетки блестящие, но покрыты острыми заусенцами,зазубринами, которые с усилием, но отдираются губкой для мытья посуды, образивной частью. Но!!!! Прутья становятся матовыми. Скажите, пожалуйста, это брак? Подскажите - не поврежу ли я цинковое покрытие и не заржавеет ли клетка??? И чем, если будет необходимо, можно удалить эти зусенцв? Попугай может их съесть!!! (Пока есть возможность клетку вернуть в магазин.) Очень надеюсь, что я попала "по адресу" и Вы мне ответите. Заранее спасибо.

- Отвечает специалист

В данном случае цинковое покрытие выполняет две функции защитную и декоративную. Поверхность цинкового покрытия должна быть однородной без механических включений (заусенцев). Образование заусенцев произошло вследствие нанесения цинкового покрытия из электролита, загрязненного механическими примесями. Данный дефект является браком, и, обычно такие детали направляются на перепокрытие.

Механическое удаление заусенцев (например, губкой или мелкозернистой наждачной бумагой) приведет к оголению металла (частичному, а местами возможно и полному удалению цинковому покрытия), но при использовании клетки в сухом помещении, коррозия (ржавчина) образовываться не будет.

Почему каждый раз нужно менять электролит химического никелирования?

- 11.10.2018

Здравствуйте! Почему каждый раз нужно менять электролит химического никелирования? Детали дешёвые, а сам электролит дорогой, и получается, его просто смываем в канализацию! Возможно есть другие методы или нет? Состав электролита: никель сернокислый- 25г/л, гипофосфит натрия - 25г/л, натрий уксуснокислый - 15г/л, уксусная кислота - 20мл/л.

- Отвечает специалист

В процессе химического никелирования состав раствора все время меняется: уменьшается количество гипофосфита и увеличивается содержание фосфитов, что оказывает отрицательное действие на работоспособность и стабильность раствора, а также влияет на содержание фосфора в покрытии. При достижении определенной концентрации фосфитов никеля происходит выпадение в осадок фосфитов никеля, что делает раствор непригодным к дальнейшему использованию.

Современные электролиты никелирования в своем составе содержат комплексообразователь, который замедляет выпадения фосфитов никеля и увеличивает срок службы электролита. В частности, основные преимущества электролита НСА-10 (разработчик состава – КБ Химникель) над составом, рекомендуемом ГОСТ 9.305-84:

- раствор не разлагается при перегреве;

- возможность многократной корректировки;

- осаждение из 1 литра раствора до 30 г никеля;

- скорость осаждения никеля 20-30 мкм/час;

- стоимость покрытия на 40-60% ниже, чем из растворов по ГОСТ.

Помимо составов, работающих более длительное время, существуют методы регенерации растворов химического никелирования, а именно, удаление, фосфитов. Один из способов удаления фосфитов основан на том, что при активном взаимодействии фосфита натрия с хлорным железом образуется нерастворимое в холодной воде комплексное соединение [Na2Fe(OH)·(HPO3)2 ]·20H2O, которое удаляется из раствора фильтрацией.

Второй способ основан на удалении фосфит ионов в виде малорастворимого фосфита кальция. Для этого в раствор вводят гидроксид кальция.

Осаждение происходит по реакции:

2NaH2PO3 + Ca(OH)2 → Ca(H2PO3)2↓ + 2NaOH

Существуют и другие способы регенерации раствора химического никелирования.

С чем может быть связана проблема с снижением концентрации хрома в ванне?

- 10.10.2018

- Отвечает специалист

Процесс хромирования в отличие от других процессов (никелирование, меднение, цинкование) осуществляется с нерастворимыми анодами. В процессе нанесения покрытия ионы хрома из раствора восстанавливаются на поверхности детали, а восполнение раствора ионами хрома с анодов не происходит и как следствие концентрация хрома в ванне постепенна уменьшается. Корректировка концентрации ионов шестивалентного хрома осуществляется по результатам химического анализа на содержание хромового ангидрида в электролите путем его периодического добавления по мере истощения электролита.

Аноды в ванне электрохимполирования покрылись коркой.

- 03.10.2018

Подскажите пожалуйста что делать, аноды в ванне электрохимполирования покрылись коркой. Почему покрылись и как их очистить?

- Отвечает специалист

Из данного вопроса к сожалению непонятно какой обрабатывается материал (углеродистая сталь, нержавеющая сталь, медь), при каких параметрах процесса (температура, параметры тока) происходит обработка и, соответственно, выявляется данная проблема, какой состав технологического раствора и материал катодов применяется.

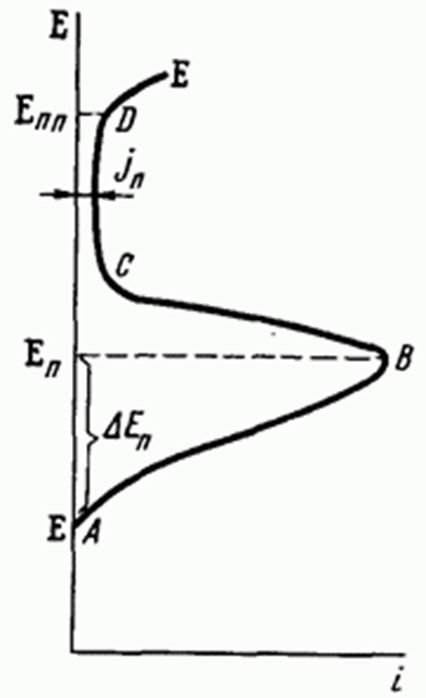

К особенности анодных процессов при электрохимическом полировании относится пассивность металлов, при которой резко падает скорость анодного растворения металла, несмотря на увеличение анодной поляризации. Как видно из рисунка 1, при увеличении анодной поляризации растет плотность анодного тока. При некоторой поляризации потенциал анода становится равным потенциалу пассивации, после этого анодный ток начинает резко уменьшаться до минимального значения.

Рисунок 1 – Анодная поляризационная кривая при пассивации металла

Скорость анодного процесса начинает снова возрастать лишь после достижения потенциала, при котором начинается новый процесс, например выделение кислорода. Причиной пассивности металлов, вероятнее всего, является образование оксидных пленок на поверхности металла. Из-за наличия оксидной пленки растворение металла тормозится. Для предотвращения пассивации металла процесс необходимо вести в активной области, т. е. снижать анодную поляризацию.

Почему после хрома остаются пятна, или как б прогорает!? Приходиться делать снятие до никеля и всё заново делать?

- 27.09.2018

- Отвечает специалист

Добрый день Андрей! Дать однозначный ответ на Ваш вопрос затруднительно, поскольку исходных данных не так много. Нужно понимание, что за деталь (по габаритным размерам) Вы обрабатываете, параметры электролита, параметры тока, где образуются подгары (с краю и по всей площади детали), какое межэлектродное расстояние? Из предоставленных данных можно сказать, что есть вероятность:

- не соблюдения расстояние между анодом и покрываемой деталью.

- завышения плотности тока;

- неоптимальной концентрации серной кислоты в электролите;

- несоблюдения температурного режима.

Темные осадки так же могут получаться при присутствии в электролите ионов NO3-. Для решения данной проблемы необходимо удалить нитраты из электролита проработкой током 20-30 А/дм2 с соотношением площадей анода к катоду 4:1

Нет соединения с алмазами. электролит NiSO4 200-250, Nicl 30-35 H3BO3 и блескообразующие добавки, ph 4,8.

- 26.09.2018

Здравствуйте,у нас проблема, нет соединения с алмазами. электролит NiSO4 200-250, Nicl 30-35 H3BO3 и блескообразующие добавки, ph 4,8. Электролит новый, покрытие никелем идеальное, блеск хороший, а вот алмазы не садятся вообще, пробовали и увеличить аноды и ток. не чего не получается.

- Отвечает специалист

Добрый день Анна! В электролитах с применением алмазов очень важно соблюдать параметры и условия работы электролита. Частицы алмазов очень склонны к агломерации (скоплению и укрупнению частиц), и в виде образующейся суспензии не устойчивы в электролитах, поэтому очень важно перемешивание электролита. При образовании агломератов и фильтрации электролита есть вероятность того, что алмазы постепенно отфильтровываются из электролита. Одно из решений данного вопроса попробовать предотвратить образования агломератов либо разбить существующие путем установки ультразвуковых модулей в ванну покрытия. Для более детального рассмотрения вопроса необходима информация:

- какая концентрация алмазов используется в растворе;

- какая модификация алмазов используется в растворе (шихта или ДНА);

- каким образом происходит анализ на присутствие алмазов в покрытии.

Есть ли возможность покрыть алюминиевые изделия в хром, никель?

- 24.09.2018

Доброго дня! Подскажите, есть ли возможность покрыть алюминиевые изделия в хром, никель? Интересует декорирование близкое к эффекту зеркала. Сплав алюминия 6060т.

- Отвечает специалист

Возможность нанесения никелевого или хромового покрытия на алюминиевые детали однозначно есть. Но важно уделить особое внимание подготовке детали, так как из-за высокого сродства алюминия к кислороду поверхность этого металла всегда покрыта оксидной пленкой.

После операций механической подготовки, химического обезжиривания травления необходимо предусматривать обязательно цинкатную обработку.

После проведения вышеуказанных подготовительных операций можно проводить процессы никелирования и хромирования поверхности алюминия. Составы растворов и режимы обработки указаны в ГОСТе 9.305-84 Карты 11,16,22. При необходимости возможно использование иных химических композиций для вышеуказанных покрытий, в том числе и зарубежных поставщиков, например, GalvanoMondo.

Приготовление пирофосфатного электролита предполагает осаждение и декантацию пирофосфата меди. Как правильно приготовить такой электролит?

- 20.09.2018

Приготовление пирофосфатного электролита предполагает осаждение и декантацию пирофосфата меди. http://ru-patent.info/20/90-94/2094543.html

Пример 1. Для приготовления 1 л электролита 83 г меди сернокислой растворяли в воде при температуре 60oC. К раствору добавляли 64 г калия пирофосфорнокислого, необходимого для осаждения пирофосфата меди. Полученный осадок отмывали от сульфат-ионов водой, нагретой до 60oC, при перемешивании. После промывки смесь выдерживали без перемешивания 4 ч до полного осаждения пирофосфата меди, затем воду сливали с осадка декантацией. Здесь всё без проблем. Получили около 200 мл суспензии.

Но возникла пробема в растворении второй порции пирофосфата. Оставшееся количество калия пирофосфорнокислого, равное 311 г, растворяли в отдельном количестве воды при комнатной температуре и приливали к осадку пирофосфата меди при перемешивании до полного растворения осадка.

Боз нагрева - получили двохфазную систему: соль-раствор. При нагревании он растворяется, но после комплексообразования с пирофосфатом меди кристализуется соль, по всей видимости пирофосфат калия.

Как правильно приготовить такой электролит?

- Отвечает специалист

Первую часть приготовления электролита пирофосфатного меднения с получением пирофосфата меди Вы делали правильно.

Химическая реакция этого процесса следующая:

2CuSO4 + K4P2O7 → Cu2P2O7 + 2H2SO4

Для получения пирофосфатного комплекса меди K6[Cu(P2O7)2] необходимо пирофосфат меди добавлять в раствор пирофосфата калия при перемешивании, а не наоборот!

Пирофосфат меди растворяется в избытке пирофосфата калия по реакции:

Cu2P2O7 + 3K4P2O7 → 2K6[Cu(P2O7)2]

В результате образуется темно-синий раствор пирофосфатного комплекса меди.

При фосфатировании стали плохое покрытие

- 20.09.2018

Здравствуйте! Подскажите пожалуйста, почему при фосфатировании стали (муфта НКТ) с хим. составом С-0.405%, Si-0.419%, Mn-0.803%, Cr-0.120%, V-0.002, Mo-0.015%, P-0.009%, S-0.007% (группа прочности Д) раствором "ЭКОМЕТ-Ф24" плохое покрытие (толщина покрытия 2-5мкм); быстро покрывается коррозией. А если марка стали 38Г2СФ покрытие хорошее 13-18мкм

- Отвечает специалист

Добрый день Вера. Заданный вопрос необходимо адресовать непосредственно производителю данного химического продукта, поскольку только он, зная точный количественный и качественный состав композиции, может дать рекомендации (режимы) по проведению технологического процесса для того или иного типа материала, в том числе и рекомендовать подготовку изделия к покрытию.

Чем принципиально отличается оцинкованная и латунированная проволока, если она используется как корд в изделии?

- 20.09.2018

Здравствуйте. В силу специфики производства (изготовление рукава высокого давления) используем стальную латунированную проволоку. Но ее сложно найти нужного нам диаметра(1,4-1,8мм). При этом есть возможность купить оцинкованную проволоку нужных диаметров. Вопрос: чем принципиально отличается оцинкованная и латунированная проволока, если она используется как корд в изделии?

- Отвечает специалист

Согласно нормативной документации на изготовления рукавов высокого давления применяет как стальной корд, так и латунированный. При применении латунировано в маркировке рукава ставят букву «Л».

Нанесение латунного покрытия на металлический корд придает рукаву высокого давления определенные эксплуатационные свойства. Латунированное покрытие увеличивает адгезию резины к металлокорду в результате реакции между латунным покрытием и составляющими резиновой смеси, особенно серосодержащих компонентов и «свободной» серы компаунда. Образование сульфидов меди Сu2-xS является одной из основных реакций. Поэтому применение оцинкованного корда не даст увеличение адгезии резины к корду.

Можно ли применять барботаж в ванне травления (соляная кислота и ингибитор) или нет?

- 12.09.2018

Добрый день! На предприятии возник спорный вопрос: можно ли применять барботаж в ванне травления (соляная кислота и ингибитор) или нет? Травление стали перед цинкованием

- Отвечает специалист

Добрый день, Алексей! Барботаж в ванне травления в большинстве своём рекомендуется применять только в случае приготовления раствора травления либо его корректировки. Непосредственно при обработке деталей в ванне травления барботаж применять не рекомендуется во избежание дополнительного окисления (растравливания) поверхности обрабатываемой детали кислородом воздуха. Однако, надо учитывать фактическое состояние поверхности деталей, в частности, наличие на ней окалины.

Часто при определении содержания борной получаем противоречивые данные.

- 12.09.2018

Добрый день. Я работаю в химической лаборатории на заводе. Мне необходимо каждый день проводить анализ электролитов ванн никелирования. Делать корректировку ванн мне по должностной инструкции не надо, но я лично хочу понять специфику процесса электрохимического никелирования. Состав ванны: сульфат никеля- 345 - 355 г/л борная кислота - 30-40 хлорид натрия - 10-11 г/л Часто при определении содержания борной получаем противоречивые данные. В один день на титрование может уйти 5,7 мл гидроксида натрия, в другой уже 6,4. В следующие дни динамика может поменяться на противоположную. С чем могут быть связаны данные скачки, если гальванисты утверждают, что кроме фторида натрия ничего в ванны не добавляли. Может ли это быть связано с тем, что сульфат никеля имеет кислую реакцию, и может негативно влиять на результат титрования борной кислоты гидроксидом при индикаторе фенолфталеин? Еще одна проблема - на деталях появился черный налет. Я знаю, что это может быть связано с загрязнением ванны катионами цинка или меди. А откуда в ванну могли попасть эти катионы? Скажите, пожалуйста, если из соли сульфата никеля, никель выделяется на катоде, что происходит с анионом соли? Заранее спасибо за ответ

- Отвечает специалист

Начнем со скачков количества титрующего компонента при определении борной кислоты. Борная кислота является слабой кислотой и ее количественное определение путем титрования щелочью затруднено в связи с тем, что точка эквивалентности наступает при рН 11. В этой области рН трудно найти индикатор, который дал бы резкий переход окраски. С другой стороны, при действии щелочи на борную кислоту образуются соли не ортоборной кислоты НзВО3, как это следовало бы ожидать, а соли тетраборной кислоты Н2B4O7, и в конечном счете, соли метаборной кислоты НВО2. Поэтому если титровать борную кислоту гидроксидом натрия, то образующаяся при этом соль метаборной кислоты подвергается гидролизу. В результате щелочная реакция раствора наступает значительно ранее достижения эквивалентной точки. Вследствие этих причин непосредственное титрование борной кислоты гидроксидом натрия с необходимой точностью почти невозможно. Чтобы усилить кислотные свойства борной кислоты, используют ее способность реагировать с многоатомными спиртами или сахарами (глицерин, маннит, сорбит и др.) с образованием комплексных соединений с более сильными кислотными свойствами, чем сама борная кислота. Эти соединения можно с необходимой точностью титровать гидроксидом натрия в присутствии фенолфталеина.

Черный налет говорит о наличии в ванне загрязнений (посторонних ионов), что подтверждает слова сказанные Вами выше. К потемнению никелевого покрытия приводит попадание в раствор никелирования ионов цинка и меди, и совместного их осаждения на детали при осаждении никеля. К сожалению, в вопросе не указано детали из какого материала никелируются, и есть ли на них подслой меди.

Небольшое количество загрязнителей может попадать в электролит:

- с применяемыми химикатами;

- некачественной водой при приготовлении и корректировании электролита;

- использование низкосортного анодного материала;

Медь так же может попадать в электролит при неаккуратной чистке анодных и катодных штанг, а так же при чистке контактных поверхностей опор-ловителей. Цинк попадает в электролит при падении на дно ванны латунных деталей или как было сказано выше из некачественных химикатов.

Для устранения черного налета необходимо проработать электролит на гофрированном катоде при низких плотностях тока. Для этого производят подкисления электролита до рН 3 – производится для того, чтобы в процессе селективной очистки выход по току никеля на гофрированном катоде был как можно ниже (снижение потерь никеля). Плотность тока при проработке на гофрированном катоде, как правило, не превышает 0,1-0,2 А/дм2. На выступающих частях катода (ближних к аноду) плотность тока будет наибольшей и здесь может быть достигнут потенциал выделения указанных выше примесей. Во впадинах плотность тока минимальна – там возможно восстановление ионов меди. Первоначально на гофрированном катоде осадок имеет грязно-серый цвет. По мере очистки – осадок светлеет. Процесс очистки необходимо проводить до получения светлого осадка по всей поверхности гофрированного катода. После окончания селективной очистки необходимо довести все показатели электролита (рН, количество блескообразующих добавок) до нормы.

Касаемо сульфат-анионов: анионы в растворе гидролизуются с участием ионов водорода, и образуют серную кислоту.

Есть ли необходимость составления графика контроля, если есть то как его сделать на что опираться в первую очередь?

- 04.09.2018

Здравствуйте! У меня вопрос по химическому контролю состава гальванических ванн. Есть ли необходимость составления графика контроля, если есть то как его сделать на что опираться в первую очередь? Заранее спасибо!

- Отвечает специалист

Добрый день, Роман! Химический контроль ванн должен производиться согласно графика работы гальванического производства и используемых технологических процессов, поскольку:

1) Накапливаемые в составе электролитов примеси могут оказывать отрицательное влияние на качество наносимых покрытий.

2) Необходимо поддерживать концентрации основных компонентов для обеспечения работоспособности растворов и электролитов.

Составление графика контроля химического состава ванн является ответственностью технолога гальванического производства, частота контроля и перечень контролируемых показателей определяется нормативной документацией на технологические процессы, в частности, например, ОСТ 107.460092.001-86.

Каким образом можно определить ионы никеля в процессе анодирования алюминия? Желательно методику.

- 15.08.2018

- Отвечает специалист

Людмила, добрый день. Откуда возможно появление никеля в растворе анодирования алюминия? Даже если он заносится в ванну (мероприятия для исключения его попадания необходимо конечно принять) навредит он лишь в том случае, если покрытие ведется на переменном токе, либо накопится в таком количестве, что начнет включаться в анодную пленку (при этом изменится внешний вид анодной пленки). Определить количество никеля в растворе возможно по методике ПНД Ф 14.1.46-96. Суть метода заключается в том, что никель образует с веществом комплексное окрашенное соединение, которое определяется фотометрически при длине волны 445нм. В зависимости от количества никеля в растворе, возможно, придется разбавлять исследуемый раствор в несколько раз, так как диапазон измерений данного метода достаточно узкий.

Интересует технология анодирования литьевых сплавов с повышенным содержанием кремния

- 30.07.2018

Интересует технология анодирования литьевых сплавов с повышенным содержанием кремния (>8 ), по стандартной технологии анодирования в серной кислоте ( 180-200 г/л),плотностью тока выставляли от 1 до 2,5 А/дм2 (DC, Impuls), температруой от 7 до 20 С, получается нарастить максимум 5 мкм.

- Отвечает специалист

Сернокислый электролит анодирования позволяет анодировать большинство сплавов алюминия. Сплавы с высоким содержанием кремния рекомендуется анодировать при повышенной плотности тока 2 А/дм2, напряжением на клеммах ванны до 28 В.

Для получения толстых покрытий необходимо повышать напряжение до 90 В и уменьшать температуры электролита до 0-(-7).

Какой нужен состав раствора для нанесения бронзы на чугун и закаленные стали ???

- 19.07.2018

- Отвечает специалист

Бронзу наносят двух типов:

- Желтая бронза. Сплав, содержащий 20% олова. Применяется для защиты стальных изделий, работающих в холодной или кипящей воде.

- Белая бронза. Сплав, содержащий 40% олова. Применяется для декоративных целей.

Для защиты стали от азотирования и горячей воды бронзовые покрытия наносят из электролита:

- SnCl4 ·5H2O - 100-120 г/л

- СuCl – 30-40 г/л

- K4Fe(CN)6 – 180-200 г/л

- K2CO3 – 20-25 г/л

- NaOH – 15-20 г/л

Температура электролита 50-60°С , Плотность тока 0,5-1,0 А/дм2, аноды бронзовые 10-15% олова,

Получаемые покрытия содержат 12-20% олова.

Перед нанесением покрытия необходимо произвести подготовку поверхности (обезжиривание, травление).

Интересует технология анодирования литьевых сплавов с повышенным содержанием кремния

- 16.07.2018

Интересует технология анодирования литьевых сплавов с повышенным содержанием кремния (>8 ), по стандартной технологии анодирования в серной кислоте ( 180-200 г/л),плотностью тока выставляли от 1 до 2,5 А/дм2 (DC, Impuls), температурой от 7 до 20 С, получается нарастить максимум 5 мкм.

- Отвечает специалист

Сплав, который вы используете, высок по содержанию Si. Кремний не растворим в алюминиевой матрице и не анодируется. Таким образом, при использовании сплавов с высоким содержанием кремния (обычно выше 7 или 8% кремния) анодирование может привести к коричневато-серому или черному, иногда «сажному» появлению. Это зависит как от химического состава сплава, так и от качества литья под давлением. В некоторых случаях анодное покрытие может быть не плотным или непрерывным и, следовательно, может привести к неудачным испытаниям в камере солевого тумана.

Добавление кремния улучшает характеристики литья сплава, но к сожалению, это вредит анодированию.

Нет ничего плохого в вашем процессе анодирования. Вы можете получить несколько лучшие результаты, если используете более высокую температуру ванны анодирования. Попробуйте использовать 22-24 °C. Вы.

Этот процесс представляет собой:

- 1) Подготовка поверхности – дробеструйная обработка или NaOH 20% -> Промывка -> Промывка -> HNO3 50% -> Промывка -> смесь HNO3 + HF -> Промывка -> Анодирование -> Промывка -> Промывка DI -> Сушка

- 2) Промывка

- 3) Промывка

- 4) Анодирование напряжение - 10-11 В тока в течение 20 мин при 200 г / л серной кислоты и температуре 20-24 °С

- 5) Промывка

- 6) Промывка DI воде

- 7) Сушка

Какими способами можно определить наличие и равномерность пассивной пленки на луженых стальных деталях

- 12.07.2018

Здравствуйте! Подскажите, пожалуйста, какими способами можно определить наличие и равномерность пассивной пленки на луженых стальных деталях. Состав раствора пассивирования: Калия бихромат технический ГОСТ 2652-78 концентрация 50-100 г/л; Температура раствора 80-85 оС; Время выдержки 5-20 мин.

- Отвечает специалист

Пассивирование олова в растворе бихромата калия (натрия) приводит к образования на поверхности олова хроматного покрытия, состоящего из Сr0, Cr2O3 и следов Сr6+. Толщина такого покрытия порядка 10 нанометров.

Наличие и качество хроматной пленки можно определить спектрофотометрический метод.

Спектрофотометрический метод основан на определении хрома в кислом растворе с использованием дифенилкарбазида.

Конверсионное хроматное покрытие с поверхности детали, известной площади удаляют в два этапа.

- 1-й этап растворение гидроксидов хрома в кипящем растворе 1н. гидроксида натрия.

- 2-й этап растворение оксидов хрома в кипящем растворе 25% серной кислоты.

Полученные растворы аккуратно сливают вместе. Имеющийся хром в растворе окисляют с использованием перманганата калия при кипячении. Избыток перманганата калия будет мешать фотометрическому определению хрома, поэтому его удаляют добавлением к раствору соляной кислоты. После этого осуществляют фотометрический анализ на содержание хрома в растворе. Полученное количество хрома делят на площадь поверхности детали. Значение отношение количества хрома к площади поверхности должно быть не менее 4 мг/м2.

Есть ли преимущества хромитной пассивной пленки перед естественной пассивной пленкой на цинковом покрытии

- 05.07.2018

Здравствуйте! Скажите, пожалуйста, есть ли преимущества хромитной пассивной пленки перед естественной пассивной пленкой на цинковом покрытии, так называемой, «цинковой патиной»

- Отвечает специалист

Здравствуйте, Максим! Отвечаем на ваш вопрос:

Продукты коррозии цинка образуют на поверхности цинкового покрытия и образуют своего рода дополнительное защитное покрытие. Часто это покрытие называют «цинковая патина». Цинковая патина действует как дополнительный барьер между сталью и внешней средой.

Основным недостатком «цинковой патины» является внешний вид детали после начала коррозии цинка (белая коррозия)

Для предохранения от коррозии, а также улучшения и сохранения внешнего вида цинковые покрытия сразу после их нанесения подвергают дополнительной химической обработке в пассивирующих растворах.

Совокупное действие обоих факторов – барьерного эффекта пленки и ингибирующего действия хромитов показывают, что, в отличии от цинка без пассивной пленки, на обработанной поверхности катодные участки уже блокированы комплексами Cr(III).

Основным недостатком хромитной пленки является отсутствие эффекта самозалечивания, поэтому на деталях с острыми кромками, резьбой и т.д гораздо быстрее проявляется «белая коррозия».

Образуется черный мажущий налет.

- 05.07.2018

Здравствуйте, подскажите, почему на сварочной проволоке из меди МНЖКТ купленной по ГОСТ 16130-90 после травления в растворе кислота серная 10-50 г/л; ангидрид хромовый 50-100 г/л при температуре 20гр. Образуется черный мажущий налет.

- Отвечает специалист

В состав проволоки МНЖКТ кроме меди входит ряд легирующих добавок, таких как Ni-Co, Pb, Fe, Ti, Zn. При травлении основного компонента (меди) происходит травление и легирующих добавок, которые могут вызвать появление мажущего налета.

Решение данной проблемы – необходимо подобрать травящий состав именно для данного вида проволоки.

Так же из вопроса не совсем понятно проходит ли проволока этап обезжиривания, т.к. на поверхности проволоки могут быть консервационные составы, которые в ванне травления так же могут дать мажущий налеты.

Нужен электролит холодного, кислого, электрохимического цинкования по меди

- 28.06.2018

Здравствуйте, мне нужен электролит холодного, кислого, электрохимического цинкования по меди. Он будет использоваться для увеличения толщины медной гальванопластики после формирования тонкого медного слоя (50-100мкм). Толщина цинкового покрытия до 1 мм. Блеск значения не имеет

- Отвечает специалист

Заявленная толщина в 1мм (1000мкм) цинкового покрытия из кислого электролита недостижима в связи с неравномерное распределение тока и металла на сложно профилированных изделиях. В результате этого явления толщина покрытия на выступах и других участках с повышенной плотностью тока значительно больше, чем в углублениях.

При наращивании толщины более 50мкм в кислых электролитах на поверхности детали наблюдается образование дендритов. Так же при увеличении толщины свыше 30мкм данное покрытие становится экономически невыгодным (время нанесения, энергозатраты и т.д.).

Толстые слои цинка, возможно, получить при помощи метода горячего цинкования, но даже там толщина покрытия составляет 300-400мкм.

Чем можно снять эмаль с детали, покрытой кадмием?

- 25.06.2018

Добрый день! Подскажите, пожалуйста, чем можно снять эмаль с детали, покрытой кадмием?

- Отвечает специалист

Из вопроса не совсем понятно, что имеется ввиду:

- Деталь покрыта эмалью (краска). Эмалевые краски (эмали) — лакокрасочные материалы, состоящие из высокодисперсных пигментов, плёнкообразующей основы (лаков) и других наполнителей. Эмалевые краски образуют покрытия внешне схожие с эмалями.

- Деталь покрыта эмалью. Эмаль — тонкое стекловидное покрытие (состоящее из оксидов металлов), получаемое высокотемпературной обработкой.

Если под эмалью подразумевается краска, то необходимо понять, что за эмаль нанесена на деталь (алкидная, пентафталевая, глифталевая, и т.д). В зависимости от вида подобрать растворитель для снятия краски.

Если подразумевается эмаль виде стекловидного покрытия – то основным методом снятия покрытия является механический (шкурка, шлифовальный диск). Для облегчения и ускорения процесса можно деталь погрузить в раствор уксусной или щавелевой кислоты.

При хромировании одна анодная штанга перегревается и дымиться.

- 21.06.2018

Добрый день! При хромировании одна анодная штанга перегревается и дымиться. С чем может быть связана данная неисправность.

- Отвечает специалист

Добрый день. У данной неполадки есть несколько причин:

- Плохой контакт токоподвода (от выпрямителя) к самой штанге. Плохой контакт может быть связан с образованием продуктов коррозии на соединении штанги с токоподводом;

- Неправильный выбор сечения штанги в зависимости от тока.

При выборе сечения штанги необходимо руководствоваться ПУЭ «Таблица 1.3.30. Допустимый длительный ток для шин круглого и трубчатого сечений»

Обязаны ли мы пройти лицензирование для эксплутации гальванического цеха - покрытие твёрдым хромом?

- 18.06.2018

Добрый день. Обязаны ли мы пройти лицензирование для эксплутации гальванического цеха - покрытие твёрдым хромом? Производство будет небольшое, грубо говоря кустарное.

- Отвечает специалист

Уточним вопрос по лицензированию. В настоящее время собственно лицензия нужна для производств I-III класса опасности. Для производств IV класса опасности необходима только регистрация (плюс страхование и обучение). Класс производства определяется Таблицей 2 116 ФЗ «О промышленной безопасности опасных производственных объектов». В соответствии с Таблицей 2 производство IV класса опасности может иметь единовременно 0,1-2 тонн высокотоксичных веществ + 1- 20 тонн токсичных веществ + 1-20 тонн веществ, представляющих опасность для окружающей среды. Если количество веществ менее нижнего порога – производство не опасное и не подлежит ни регистрации, ни лицензированию.

Обратите внимание, что в ваннах и на очистных сооружениях (надеемся, они у Вас имеются) имеется в виду весь объем раствора с концентрацией более 1%, то есть промывная вода обычно не учитывается. Расчет токсичности более концентрированных растворов (растворов гальванических ванн, реакторов очистных сооружений, шлама, реагентов на складе) делается с учетом разбавления водой по ГОСТ 32423, 32424, 32425).

Справочно: по нашим расчетам на аналогичных объектах раствор хромирования – токсичное вещество, раствор травления – вещество, опасное для окружающей среды, раствор обезжиривания – не учитывается (не опасное), при этом собственно хромовый ангидрид на складе - уже высокотоксичное вещество.

Еще один немаловажный момент – чтобы производство было зарегистрировано Ростехнадзором, необходимо либо иметь проект, прошедший государственную или негосударственную экспертизу, либо иметь проект технического перевооружения ранее существовавшего опасного объекта, прошедший экспертизу промышленной безопасности. Просто так прийти зарегистрировать новый опасный объект – не получится

Интересует информация по продукции, которая покрывается цинком

- 14.06.2018

Добрый день, Интересует информация по продукции, которая покрывается цинком. Только не в очень обширном понятии, а в более подробном. Именно гальваническим (электрохимическим) способом, не горячее цинкование. Известно, что покрываются барабанным способом такие изделия, как: 1) гвозди 2) саморезы (винты, быстрый монтаж, мебельные гвозди и т.п.) 3) болты (до определенного размера) 4) гайки 5) шайбы 6) крепеж (уголки, кронштейны небольшие, пластины и т.п.) 7) отводы, тройники, фиттинги 8) хомуты сантехнические 9) грузики автомобильные 10) крючки для вешалок 11) кронштейны для водоотводов Известно, что покрываются подвесным способом такие изделия, как: 1) кронштейны (консоли) для стеллажей под продукцию 2) болты крупные 3) шпильки 4) фланцы для гидробаков 5) некоторая проволочная продукция 6) опалубочные системы 7) трубы профильные под определенную продукцию Какие еще виды продукции предусматривают покрытие цинком до момента их продажи (если в этом есть потребность у конечного потребителя)? В каких рынках можно найти потенциальных клиентов? Есть ли рынки, которые только и специализируются на гальваническом (электрохимическом цинковании)? Есть ли сильно выделяющиеся продукты (изделия)? (как барабанные, так и подвесные). Какой вид покрытия является самым востребованным? (по объему обработки и/или по объему денег). Есть ли продукция, которая переходит на более дешевое покрытие, такая как проволочные изделия? Они уходят от никеля/хрома в сторону цинка. Конечного потребителя утраивает внешний вид, требований к коррозионной стойкости нет. Какова на данный момент тенденция электрохимического рынка? Какие прогнозы данного рынка на будущее? Есть ли такой анализ?

- Отвечает специалист

Добрый день, Василий. Мы не располагаем готовыми маркетинговыми исследованиями рынка гальванического цинкования, Вам необходимо это исследование заказывать у компаний, специализирующихся на маркетинговых исследованиях.

Гальваническое цинкование – защитное покрытие и поэтому сохраняет за собой не менее 50% рынка покрытий. Тенденция ухода от защитно-декоративных (никелирование) к защитным (цинкование) имеется уже давно (хорошо это видно, на примере стульев из IKEA). Самые важные рынки цинкования – автопром, метизы/крепеж, строительные изделия разного типа. Тенденция перехода на лакокрасочные, цинкламельные покрытия и даже просто на пластиковые изделия (например, корзины для гипермаркетов) тоже есть.

По какой методике лучше определить содержание солей железа в растворе ванны травления?

- 07.06.2018

Добрый день! Подскажите, пожалуйста, по какой методике лучше определить содержание солей железа в растворе ванны травления. И по каким показателям можно судить о необходимости замены раствора.

- Отвечает специалист

Для определения содержания солей железа в растворе травления используется фотометрический метод определения массовой концентрации общего железа, основанный на образовании сульфосалициловой кислотой или ее натриевой солью с солями железа окрашенных комплексных соединений, в слабокислой среде сульфосалициловая кислота реагирует только с солями железа (III) (красное окрашивание). Оптическую плотность окрашенного комплекса для железа общего измеряют при длине волны = 425 нм, для железа (III) – при длине волны 500 нм.

Так же возможно определение с помощью кондуктометрического титрования с использованием в качестве титранта двухнатриевой соли этилендиаминтетрауксусной кислоты (комплексен III, трилон Б) позволяет одновременно определить присутствие в растворе ионов двух- и трехвалентного железа. Комплексные соединения железа (II) и (III) сильно отличаются по устойчивости (рКFeY2- = 14,33; рКFeY- =25,16; Y - анион этилендиаминтетрауксусной кислоты). Поэтому возможно последовательное титрование солей: сначала железа (III), а затем железа (II), по реакциям:

Fe3+ +Н2У2- = FeY- + 2Н+;

Fe2+ + H2Y2- = FeY2- + 2Н+

При титровании Fe3+ ионов электропроводность раствора до точки эквивалентности увеличивается, так как при реакции выделяются подвижные ионы Н+ . После точки эквивалентности электропроводность понижается. За счет выделения ионов Н+ в раствор рН становится меньше трех. В этих условиях ионы Fe2+ комплекса с комплексом III не образуют. Поэтому для определения ионов железа (II) в анализируемый раствор добавляют ацетатный буфер СН3СООН +CH3COONa и продолжают титровать до определения второй точки эквивалентности. До точки эквивалентности будет наблюдаться ее резкий рост.

На скорость травления большое влияние оказывает содержание солей железа в травильном растворе. При накоплении солей железа в растворе активность серной кислоты падает. А активность соляной кислоты сначала возрастает (до накопления примерно 16% солей железа в растворе), а затем начинает падать. Предельно допустимая концентрация солей железа составляет: для серной кислоты – 15-18%, а для соляной кислоты – 20-22%.

После хранения детали в условиях отапливаемого помещении на покрытии появляются блёклые желтые пятна

- 21.05.2018

Добрый день! Ситуация следующая. Деталь (материал лист Д16.Т) покрыта Н12.О-Ви6, после хранения детали в условиях отапливаемого помещении на покрытии появляются блёклые желтые пятна. В чем может быть причина появления данных пятен? Являются ли эти пятна следствием образования продуктов коррозии в олово-висмуте?

- Отвечает специалист

В данном случае контакта между медью (из дюрали)-цинком (цинкатная обработка) и самим покрытием не возможно, так как применен промежуточный никелевый слой. Остается дело в конечной стадии, а именно промывке.

После плохой промывки покрытия, может, наблюдаться пятнистость покрытия.

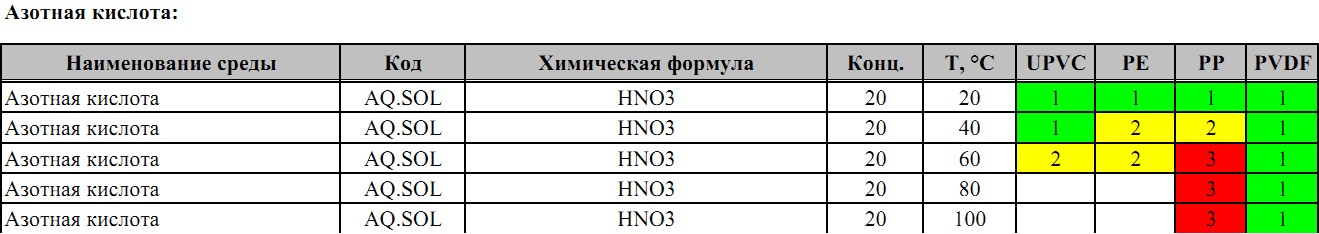

Какое полимерный материал целесообразнее использовать для изготовления ванны травления?

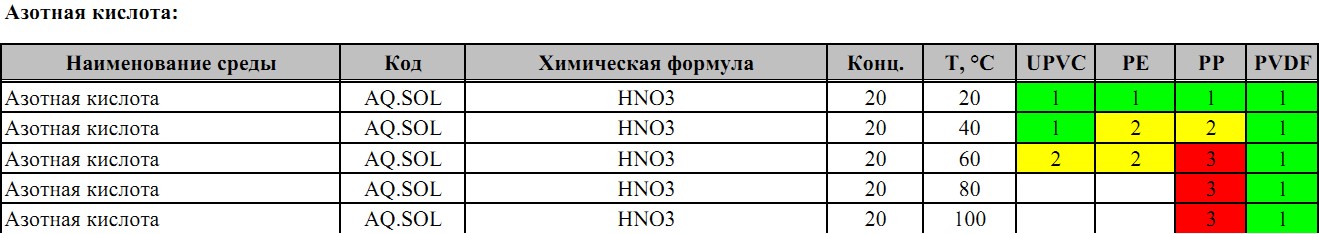

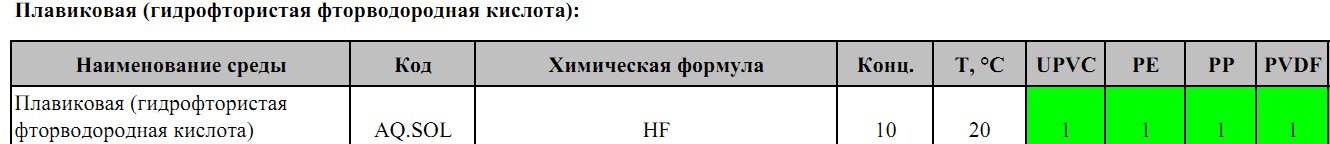

- 17.05.2018

Добрый день. Какое полимерный материал целесообразнее использовать для изготовления ванны травления? Травильная ванна предназначена для химической обработки труб в растворе фтористоводородной и азотной кислоты. Состав раствора: HF - 0,5-2 % HNO3 - 7,5-10 % Остальное вода техническая Температура раствора 65-75 град Цельсия Габариты 14м*1,8м*1,8м Необходимо учитывать механическое воздействие труб на стенки и днище ванны.

- Отвечает специалист

Добрый день. Предлагаем вам рассмотреть два варианта изготовления ванны травления:

1) Ванна изготавливается из стали ХН58В.

Коррозионная стойкость сплава ХН58В

По ГОСТ 3239-81, ТУ 14-1-4362-87, ТУ 14-1-4363-87, ТУ 14-131-224-75 сплав должен быть стоек против межкристаллитной коррозии после провоцирующего нагрева при 700 °С в течение 30 мин и охлаждения на воздухе, а также после испытания по методу ДУ ГОСТ 6032-89. Сварные соединения стойки против межкристаллитной коррозии в травильном растворе состава 16-18 % HNO3 + 4 % HF при 50-60 °С.

В состоянии закалки сплав ХН58В стоек в растворах азотной кислоты (скорость коррозии в кипящих растворах 10-58 % HNO3 не превышает 0,02 мм/год) и растворах азотной кислоты в присутствии ионов фтора.

Скорость коррозии

|

|

tисп, °С |

νкор, мм/год |

|

|

ХН58В |

Х18Н10Т |

||

|

16-18 % HNO3 + 4 % HF (травильный раствор) |

50-60 |

0,14 |

>1,0 |

|

14М раствор HNO3 + 0,05-М раствор HF |

94 |

0,36 |

>1,0 |

|

14М раствор HNO3 + 0,1-М раствор HF |

94 |

0,59 |

>1,0 |

|

40-45 % HNO3 + 0,2-0,9 % HF + 0,2-1 % НС1 |

105 |

0,2 |

4-13 |

Минусами данного материала является следующее:

- дороговизна материала

- мало кто изготавливает данный сплав (только под заказ)

- хоть скорость коррозии и не высокая, но она существует, соответственно через некоторое время возможно локальное протравливание материала.

Плюсами данного материала является следующее:

- механическая прочность (механическое воздействие труб на стенки и днище ванны)

2) Ванна изготавливается из черной стали с ХСП (химически стойким покрытием) с футеровкой PVDV.

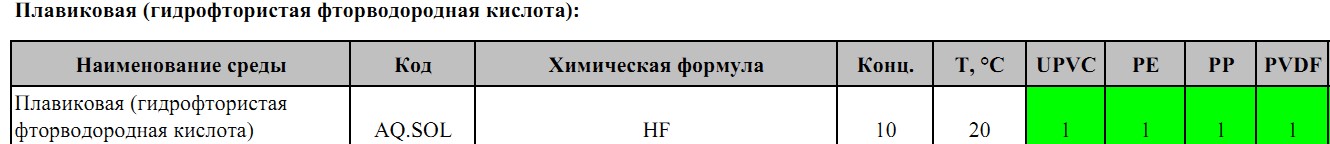

PVDF стоек к азотной и плавиковой кислоте при заданных температурах:

Плюсами данного материала является следующее:

- Полная химическая инертность к раствору травления

- Стоимость материала ниже, чем ванна из сплава ХН58В

Минусами данного материала является следующее:

- Невысокая механическая прочность. Материал имеет плотность 1,78г/см3

Для уменьшения вероятности нанесения механических повреждений дну ванны, дно выстилают трубами из PVDF.

Подойдёт ли стеклопластик как материал изготовления ванны для процесса хромитирования?

- 15.05.2018

Здравствуйте! Подскажите, пожалуйста, подойдёт ли стеклопластик как материал изготовления ванны для процесса хромитирования? Полипропилен, как я понял, для этого не достаточно стоек.

- Отвечает специалист

Добрый день! Нужно отталкиваться от данных указанных в паспорте пассивации. Обычно производитель указывает материал ванны. В состав трехвалентной пассивация часто входит азотная и плавиковые кислоты, но итоговая концентрация в ванне данных компонентов будет не больше 10г/л. Исходя из таблицы стойкости пластика полипропилен стоек в таких концентрациях:

Но все же, перед изготовлением лучше проконсультироваться с изготовителем пассивации.

Ванны из стеклопластика так же стойки в данном растворе, но процесс изготовления таких ванн более трудоемок, в отличии ванн из полипропилена.

Необходимо провести анализ на содержание натрия сернокислого в ванне радужного пассивирования

- 14.05.2018

Необходимо провести анализ на содержание натрия сернокислого в ванне радужного пассивирования. Подскажите методики.

- Отвечает специалист

Подскажите, пожалуйста, какой рабочий состав ванны пассивации?

Анализ ванны хроматной (радужной) пассивации проводится на содержание серной кислоты, хромового ангидрита и хлорида натрия. В книге «Анализ гальванических ванн» О.Г. Жендерева, З.С. Мухина приведены физико-химические и химические методы анализа гальванических ванн для нанесения покрытий, травления, обезжиривания, оксидирования сталей и др.

Причины неравномерности покрытия сплавом олово-висмут.

- 10.05.2018

Здравствуйте! Подскажите, пожалуйста, причины неравномерности покрытия сплавом олово-висмут. Используем сульфатный электролит следующего состава: сульфат олова 40-60 г/л; нитрат висмута 1-2 г/л; серная кислота 100-110 г/л; ОС-20 3-5 г/л. Аноды из ванны извлекаем. Электролит свежий, прозрачный. Покрытие светлое, но с разводами.

- Отвечает специалист

Добрый день! Проводился ли анализ электролита на загрязняющие элементы? Даже если раствор новый, возможно попадание загрязнений с химией. Из вопроса не совсем ясно характер проблемы.

При наличии примесей меди в растворе электролита наблюдается темное покрытие и плохая паяемость. Решение проблемы: провести анализ и проработать электролит.

Так же при плохой промывке детали после покрытия, может наблюдается пятнистость покрытия.

Производители стальных трафаретов для нанесения припойной пасты на печатные платы

- 27.04.2018

Порекомендуйте пожалуйста производителей стальных трафаретов для нанесения припойной пасты на печатные платы.

- Отвечает специалист

К сожалению, не можем порекомендовать конкретных производителей трафаретов для «сухого метода», т.к. специализируемся на «мокрых процессах» в производстве печатных плат. Но практически все производители печатных плат без проблем берутся за трафареты для нанесения припойной пасты.

Как осадить металл на стекло лампы. Чтобы проводил ток

- 23.04.2018

- Отвечает специалист

Есть несколько способов нанесения токопроводящей пленки на стекло лампы:

Нанесение токопроводящего лака (шелкография).

Вакуумное напыление (ионно-лучевой и вакуумно-плазменный способ осаждения). В зависимости от требуемого сопротивления можно выбрать металл (алюминий, титан, цирконий, серебро, ниобий, нихром, хром, никель и др.) и нанести требуемую толщину.

Прошу обратить внимание, что после нанесения токопроводящей пленки предполагается еще один процесс термообработки. Нужно помнить, что выбор способа зависит от финишной обработки деталей.

Происходит увеличение концентрации карбонатов,с чем это может быть связано?

- 18.04.2018

Здравствуйте, подскажите пожалуйста, после последнего анализа ванны обезжиривания(щелочной раствор), выяснилась ситуация,что происходит увеличение концентрации карбонатов,с чем это может быть связано? и как это исправить?

- Отвечает специалист

Накопление карбонатов в ванне щелочного обезжиривания является естественным процессом. Щелочь взаимодействует с углекислым газом с образованием карбонатов.

NaOH +CO2 = Na2CO3 + H2O

Карбонизация приводит к снижению электропроводности, что ухудшает очищающие свойства щелочного раствора. Растворимость карбоната натрия при 20°С составляет 218 г/л, соответственно при большой концентрации карбонаты выпадают в осадок, их можно удалить фильтрацией.

Единственно, при составлении нового раствора обезжиривания вносите соду в минимальной рекомендованной концентрации.

Какую минимальную температуру выдерживает покрытие олово-висмут?

- 11.04.2018

- Отвечает специалист

Различают 3 типа условий эксплуатации покрытия олово-висмут:

1. Легкие: содержанием в атмосфере сернистого газа и хлористых солей не более 0,03 мг/мл в сутки. Атмосфера не загрязнена газами промышленных объектов и климат помещений для эксплуатации изделий должен быть регулируемым;

2. Средние: условия эксплуатации те же, но можно хранить изделие на открытом воздухе при холодном и умеренном климате и даже при сухом тропическом климате;

3. Жесткие: максимальная температура 85°С, минимальная температура - 60°С. Относительная влажность 98% при температуре 25°С. Наличие солнечного излучения, осадков, ветра, песка и пыли.

Соответственно минимальная температура эксплуатации покрытия - 60°С.

При кадмировании в цианистом электролите происходит сильное наводораживание, проявляющееся в россыпи мельчайших пузырьков в покрытии.

- 06.04.2018

При кадмировании в цианистом электролите происходит сильное наводораживание, проявляющееся в россыпи мельчайших пузырьков в покрытии. Какова причина данного дефекта?

- Отвечает специалист

Причин данного эффекта может быть несколько:

- Наличие в электролите органических загрязнений. Удаление органических соединений лучше всего производится с помощью фильтровальной установки с использованием картриджей с активированным углем или методом перекачивания в отдельную емкость с активированным углем и выдержкой в течение суток с дальнейшей фильтрацией электролита и корректировкой по анализам основных компонентов.

- Низкое содержание кадмия и повышенное содержание цианида.

Слабо-кислотные ванны. Цинкуем детали через 2 месяца они желтеют.

- 05.04.2018

Добрый день! Будем очень благодарны за помощь! слабо-кислотные ванны Цинкуем детали через 2 месяца они желтеют.

- Отвечает специалист

Здравствуйте! Кислые электролиты цинкования обладают коррозионными свойствами по отношению к цинковому покрытию, поэтому при плохом качестве промывки деталей после цинкования, и при дальнейшем складировании возможно образование коррозии на поверхности цинкового покрытия.

После обезжиривания в растворе мл52 изделия из сплава АК7ч на поверхности детали образовались темные пятна.

- 02.04.2018

Подскажите пожалуйста, после обезжиривания в растворе мл52 изделия из сплава АК7ч на поверхности детали образовались темные пятна. Какие причины могли привести к данному дефекту. Смею предположить, что возможно исполнитель мог обезжирить не в мл, а в другом растворе, например, в щелочном. но скрывает.

- Отвечает специалист

Состав моющего состава МЛ-52 следующий:

- 6-9% полиэтиленгликолиевого эфира;

- 1-3% алкилбензолсульфоната ;

- 30-33% триполифосфата;

- 48-52 % кальцинированной соды;

- 8-10% жидкое стекло.

Как видно в состав моющего средства МЛ-52 входит кальцинированная сода (Na2CO3), которая при растворении в воде дает щелочь.

При увеличении времени выдержки алюминиевых деталей в моющем растворе на поверхности алюминиевых деталей возможно образование темных пятен, ввиду, влияния щелочи на поверхность алюминия.

Аноды покрываются пленкой закиси меди

- 29.03.2018

Здравствуйте. При производстве катодной меди мы столкнулись с проблемой: аноды покрываются пленкой закиси меди. Такой пассивацией подвержены почти все аноды в ваннах. Некоторые аноды покрыты черным налетом, похожим на сажу. Температура электролита: 46-48 градусов, содержание меди - 50 г/л, кислоты - 140 г/л. Что мы делаем не так? Спасибо.

- Отвечает специалист

Добрый день!

Основные причины пассивации анодов следующие:

- Наличие на поверхности анода нерастворимой пленки закиси меди Сu2O и никеля NiO. В этом случае поверхность анода блокируется слоем шлама, который удерживается пленкой на аноде. Анодный потенциал растворения меди достигает при этом значительных величин (более вольта). Пассивное состояние анода может сохраняться до того момента, пока анодная пленка не упадет с поверхности анода.

- Образование на поверхности анода слоя вязкого малоэлектропроводного шлама. Вязкий шламовый слой препятствует переходу ионов металла от поверхности растворяющегося анода в электролит. В этом случае резко возрастает напряжение на аноде за счет увеличения электрического сопротивления в слое шлама. Временная депассивация достигается простукиванием анодов с целью удаления шлама с поверхности анодов.

- Низкая скорость циркуляции и низкая температура электролита при работе на высоких плотностях тока приводят к солевой пассивации анода в результате достижения предела растворимости сульфата меди в приэлектродном слое. Снижение растворимости сульфата меди зависит от концентрации никеля, меди и серной кислоты в электролите, т.е. от суммарной концентрации сульфат - ионов в растворе электролита. По результатам проведенных исследований “сульфатная сумма” солей в электролите не должна превышать 260 г/л. При большей “сульфатной сумме,” с увеличением плотности тока, анодная пассивация наступает незамедлительно.

Периодически на концах деталей образуется зажег (черный край), причем на одном конце из двух. В чем могут быть причины?

- 22.03.2018

Добрый день! У нас щелочное цинкование в автоматической линии барабанного типа цинк 8-9 гл, щелочь 80-100г/л, 3 ванны по 1куб.м . Добавка -Цинкамин. Плотность тока 0,8-1А/кв.дм. Аноды в корзинах с чехлами из п/п шариками. Покрываем металлические хомуты разных диаметров. В барабане катодная штанга горизонтальная из трубы или круга. Проблема: периодически на концах деталей образуется зажег (черный край), причем на одном конце из двух. В чем могут быть причины? Ячейка Хулла ничего не показывает.

- Отвечает специалист

При нанесении покрытия в барабанах возможно взаимное экранирование определенных поверхностей детали. При этом может возникнуть ситуация, что на части поверхности детали плотность тока будет очень низка, и процесс осаждения покрытия не будет происходить.

Обычно такие детали отправляют на повторное покрытие.

Каким методом возможно определить двухслойное покрытие?

- 15.03.2018

На предприятие осуществляется двухслойное хромовое покрытие (1 слой-молочный, 2 слой-блестящий). Каким методом возможно определить именно двухслойное покрытие?

- Отвечает специалист

Добрый день!

Структура осадка блестящего хрома характеризуется наличием сетки трещин, а молочного столбчатой структурой (рис. 1-2).

|

|

|

|

Рис. 1 Структура осадка блестящего хрома |

Рис.2 Структура осадка молочного хрома |

Определить двухслойное покрытие можно разрушающим методом с помощью изготовления шлифа и просмотром структуры покрытия на микроскопе.

Неразрушающим методом определения двухслойное хромового покрытия является рентгенофлуоресцентный анализ толщины и химического состава покрытий.

Как снизить количество соли свинца в электролите?

- 27.12.2017